Gli impianti di produzione di tutto il mondo guardano con interesse alle possibilità offerte dalla trasformazione digitale. Di fronte all’aumento della domanda, ai problemi di personale e ad ambienti di calcolo molto complessi, le imprese sono alla ricerca di “una piattaforma, unica in grado di ottimizzare la progettazione, le operazioni e la manutenzione”, secondo Frank Hill, Director of Rockwell Partnership di Stratus. Per un impianto chimico la risposta è stata un sistema di controllo distribuito (DCS).

Alla fine del 2010, l’azienda chimica Synthomer, con sede a Londra, ha adottato un’idonea soluzione di edge computing per semplificare e ottimizzare le operazioni, trasformando i punti criticii in un vantaggio competitivo. Questa soluzione è stata creata dall’integratore di sistemi Progecta, con il contributo di Rockwell Automation e Stratus.

Una soluzione semplificata unisce le isole di automazione

Il percorso di modernizzazione di Synthomer è iniziato nello stabilimento di produzione di Sant’Albano Stura in Piemonte, Italia, dove il progetto di un nuovo reattore ha spinto la direzione a sostituire un certo numero di PLC multimarca esistenti con un sistema di controllo distribuito (DCS). Questa scelta ha portato ad un aumento del 30% della produzione e di conseguenza a maggiori entrate, secondo Rockwell. Questo risultato è stato raggiunto senza mai fermare l’impianto.

Il progetto del nuovo reattore ha anche posto le basi per migliorare la sicurezza operativa, la resilienza e l’analisi in tutto l’impianto. Poiché il reattore – uno dei più grandi del suo genere in Europa – stava per essere messo in linea con il DCS PlantPAx® di Rockwell, i responsabili dell’impianto in Piemonte hanno visto un’opportunità. Perché non spingere l’intero impianto ad adottare lo stesso sistema? I vantaggi si sono rivelati, in effetti, innumerevoli.

Prima di questa modernizzazione dell’impianto di Sant’Albano Stura, Synthomer era controllato da PLC di diversi produttori che operavano indipendentemente come dei silos. Queste isole di automazione erano difficili e costose da mantenere e gestire. Per affrontare questa sfida, Synthomer ha innanzitutto sostituito tutti i PLC multimarca esistenti con controllori di automazione programmabili (PAC) Rockwell Automation Allen-Bradley® ControlLogix®.

La modernizzazione ha funzionato. L’utilizzo di Rockwell come fornitore unico ha standardizzato le operazioni e la manutenzione e ha integrato completamente l’impianto. L’impianto poteva finalmente controllare tutti i componenti a livello centrale, il che si adattava alle loro esigenze. Nel 2018, l’impianto era un impianto di produzione chimica all’avanguardia. Degno di nota è il fatto che, nel corso dei tre anni del progetto di trasformazione digitale, la produzione non si è mai fermata.

Tuttavia c’erano nuovi problemi da risolvere con questa pionieristica infrastruttura di calcolo. Passare da PLC di controllo multipli a un singolo DCS centralizzato richiedeva un aggiornamento nella protezione dai guasti per evitare costosi tempi morti e altri rischi. È qui che entra in gioco specifica competenza sulla fault tolerance di Stratus .

I vantaggi di un sistema di controllo distribuito fault tolerant

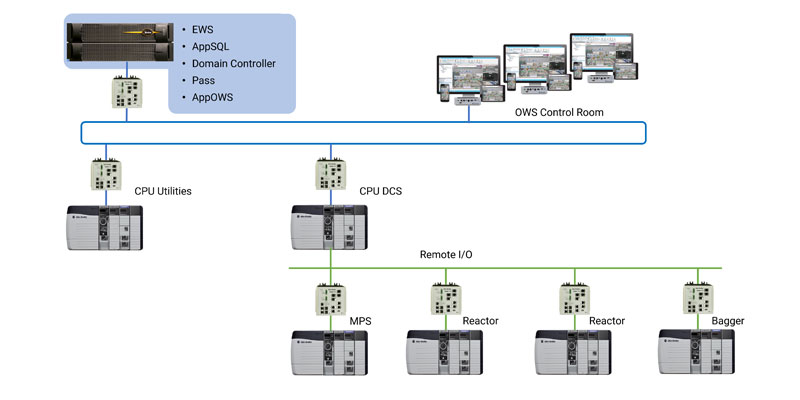

Per proteggere l’architettura Synthomer ha scelto ftServer® di Stratus, la piattaforma che ospita tutto il software utilizzato per progettare, programmare, far funzionare e mantenere il DCS PlantPAx di Rockwell.

L’integrazione di tutto il software PlantPAx in un’unica piattaforma ftServer permette a Synthomer di consolidare diverse risorse software, precedentemente distribuite in più computer industriali, in un unico dispositivo edge virtualizzato ancora più avanzato. Questo cambiamento di architettura rende l’intera soluzione più semplice da mantenere e più facile da utilizzare, con un conseguente considerevole aumento della produzione e dei ricavi.

Scegliendo un server fault tolerant, l’operatività di Sythomer è diventata più smart e più sicura. ftServer di Stratus fornisce ridondanza integrata, con disponibilità continua e protezione dei dati. Offre anche componenti ridondati, sincronizzazione e replica del software del DCS. Infine, proprio come il DCS Rockwell, ftServer Stratus dispone di hardware sostituibile a caldo – un vantaggio per l’affidabilità e la manutenibilità dell’intera soluzione.

Le unità di sostituzione del cliente sostituibili a caldo rendono facili la manutenzione e il funzionamento di Stratus ftServer.

Secondo Frank Hill di Stratus, “la ridondanza a livello di calcolo abbinata alla ridondanza di PlantPAx DCS a livello di controllo è una combinazione formidabile per la prevenzione dei tempi di fermo per le applicazioni mission-critical. Collaborando, inoltre, con Rockwell Automation per caratterizzare questa soluzione congiunta, stiamo ponendo le basi per nuovo futuro delle operations”.

Stratus ha, opportunamente, concretizzato questa visione, grazie alle caratteristiche di self-diagnozing e self-healing della piattaformaftServer, che garantisce agli ingegnerie operatori all’edge la tranquillità di cui hanno bisogno.

Una lezione per navigare attraverso l’incertezza

Il caso di Synthomer è un ottimo esempio di scommessa sul cambiamento trasformativo e sui risultati commerciali vincenti. Per un impianto chimico in particolare, una maggiore facilità d’uso si traduce in una maggiore sicurezza: per gli operatori, le comunità circostanti e l’ambiente. Questo sistema di controllo distribuito più semplice e all’avanguardia fornisce anche a Synthomer una ricchezza di dati storici per analizzare le prestazioni dell’impianto, riferire sulla conformità ambientale e fornire alle organizzazioni di regolamentazione metriche di sicurezza. L’aggiunta di Stratus ftServer significa che Synthomer ha una piattaforma affidabile per memorizzare questi dati critici.

Costruire un’infrastruttura di calcolo che tenga conto delle criticità di oggi guardando al futuro èun’esperienza comune a tutte le aziende. Il progetto Synthomer dimostra che la semplicità e la protezione sono la chiave per superare i limiti degli ambienti di automazione industriale di oggi e ottenere quella visibilità sui dati necessaria a preparare il futuro.

Per sapere come la vostra attività può raggiungere il 99,999% di uptime e potenti capacità di analisi, date un’occhiata al recente rilascio di ftServer Generation 11 di Stratus.